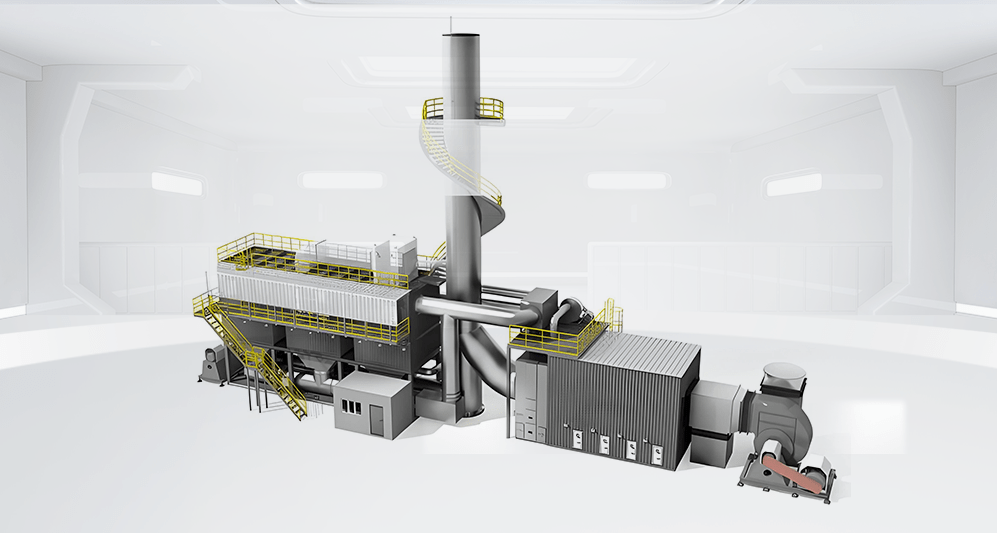

一、工作原理与结构组成

旋风除尘器是一种基于离心力分离原理的高效除尘设备,其核心机制是通过旋转气流产生的离心力将粉尘从气体中分离。含尘气体以切向方式从侧部进气管高速进入圆筒体,形成螺旋上升的气流运动。在离心力的作用下,粉尘被抛向器壁并沿锥体下滑至灰斗,而净化后的气体则从顶部排气管排出。

设备结构由五大核心部件构成:

l 进气管:切向设计确保气流形成旋转运动;

l 圆筒体:主导粉尘分离的主区域,直径通常为0.5-3米;

l 圆锥体:加速气流旋转,提升粉尘分离效率;

l 灰斗:收集分离后的粉尘,容量设计需匹配处理风量;

l 排气管:位于顶部中心,排出净化气体。

二、性能特点与技术优势

高效除尘能力

对粒径≥10μm的非黏性粉尘去除率达80%-90%,典型应用如水泥厂粉尘处理效率可达85%;

适用于高温、腐蚀性气体环境,如锅炉烟气除尘场景。

经济性与维护便捷性

结构简单无运动部件,制造成本低,维护费用较布袋除尘器降低40%;

占地面积小,模块化设计支持多台并联,处理风量范围从1000m³/h到100万m³/h。

适应性广

可处理粉尘浓度范围5-500g/m³,适用于木材加工、化工、制药等多行业;

干式清灰方式便于粉尘回收,如食品加工行业可回收面粉粉尘。

三、分类与选型指南

| 类型 | 特性 | 适用场景 |

|---|---|---|

| 多管式 | 陶瓷材质,耐腐蚀/磨损,低阻高效 | 锅炉烟气、冶金行业 |

| 卧式 | 横向布置,处理大风量 | 电力、水泥行业 |

| 高效式 | 优化锥体角度,分离效率≥95% | 精细化工、电子行业 |

| 旁路式 | 减少二次扬尘,适用于高浓度粉尘 | 矿山破碎、冶金行业 |

选型关键因素:

l 粉尘粒径分布:≥10μm颗粒占比超70%时优先选用;

l 气体温度:陶瓷材质适用温度≤1200℃,金属材质≤800℃;

l 处理风量:单台处理能力受限时,建议采用3-5台并联。

四、局限性与解决方案

细粉尘处理瓶颈

对≤5μm粉尘去除率仅30%-50%,需与布袋除尘器(效率≥99%)或电除尘器组合使用;

典型案例:某水泥厂采用“旋风+布袋”工艺,总除尘效率提升至99.5%。

黏性粉尘适应性差

淀粉、塑料粉尘易附着器壁,需采用防粘涂层或配套振动清灰装置。

压力损失控制

常规设备压降1000-1500Pa,优化锥体角度可降至800Pa,降低引风机能耗15%。

五、行业应用案例

电力行业

某300MW燃煤电厂采用陶瓷多管旋风除尘器,处理烟气量120万m³/h,粉尘浓度从50g/m³降至8g/m³,后续配套湿式电除尘器实现超低排放。

食品加工

面粉厂应用不锈钢旋风除尘器,处理风量5000m³/h,回收粉尘效率达98%,年节约原料成本30万元。

化工行业

某农药厂采用旁路式旋风除尘器处理含药尘气体,粉尘浓度从20g/m³降至1.5g/m³,满足《大气污染物综合排放标准》。