项目背景与需求

在长三角某大型建材生产基地,水泥窑头窑尾粉尘排放问题长期困扰企业发展。原有除尘设备(多管旋风除尘器)因处理效率低(除尘率<85%),导致颗粒物排放浓度达200mg/m³,远超《水泥工业大气污染物排放标准》(GB 4915-2013)要求的30mg/m³限值,既威胁工人健康,又面临环保处罚风险。项目以"超低排放+节能降耗"为目标,需在有限空间内实现粉尘高效捕集与资源回收。

技术创新与工艺集成

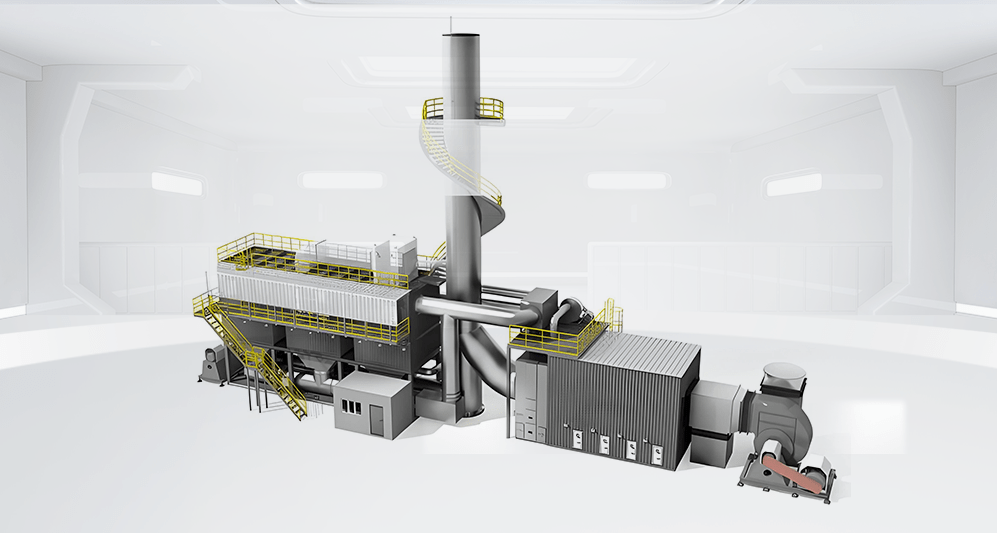

改造采用"旋风预处理+布袋深度净化"两级除尘系统,构建多重防护体系:

l 旋风除尘器:作为前端预处理设备,利用离心力分离粒径>20μm的粗颗粒粉尘,降低后续布袋负荷,同时回收粗颗粒作为原料回用;

l 脉冲布袋除尘器:采用耐高温覆膜滤料(工作温度<260℃),配套行喷吹清灰系统,可高效捕集0.1-20μm细粉,除尘效率达99.9%;

l 智能控制系统:通过压差传感器实时监测滤袋阻力,自动调节清灰周期,配套变频风机实现风量动态匹配,吨粉尘处理能耗降低25%。

低碳高效运营实践

项目通过工艺优化实现环境与经济效益双赢:

排放达标:系统运行后,颗粒物排放浓度稳定低于15mg/m³,远优于国家标准;

资源回收:年回收粉尘2800吨,其中80%作为原料返回生产线,减少原料消耗成本约120万元;

节能降耗:变频风机年节电15万kW·h,清灰系统优化使压缩空气用量减少40%;

运维简化:滤袋更换周期延长至2年,设备故障率下降60%。

示范意义与行业价值

该工程验证了旋风+布袋除尘组合技术在建材行业的高效适用性,其"粗细分级+智能控制"的设计理念为工业粉尘治理提供了可复制方案。项目获评省级绿色工厂示范工程,除尘系统节能技术被纳入《建材行业节能减排技术指南》,彰显了技术创新与低碳发展的协同效应。通过此改造,企业年减排颗粒物180吨,以实际行动践行"双碳"目标,为传统产业绿色转型树立标杆。