项目背景与需求

在"双碳"战略与四川省建设世界级锂电产业基地政策驱动下,某区锂电池产业园面临挥发性有机物(VOCs)治理升级的迫切需求。产业园内企业涂布、注液工序产生的废气兼具三大特征:非甲烷总烃(NMHC)浓度达2500mg/m³,含NMP(N-甲基吡咯烷酮)、丙酮等水溶性物质,同时伴随高温(90-120℃)及浓度波动(±35%)。项目需满足《电池工业污染物排放标准》(GB 30484-2013)表3限值(NMHC≤50mg/m³),并实现废气处理设施与生产线的协同高效运行。

治理难点剖析

l 成分复杂性:废气含多种VOCs,其中NMP等水溶性物质易挥发,需兼顾高效去除与资源回收;

l 温度干扰:高温废气直接进入活性炭层会降低吸附效率,甚至引发安全隐患;

l 波动适应性:生产批次切换导致废气浓度骤变,传统固定参数设备易出现排放超标。

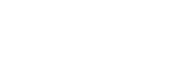

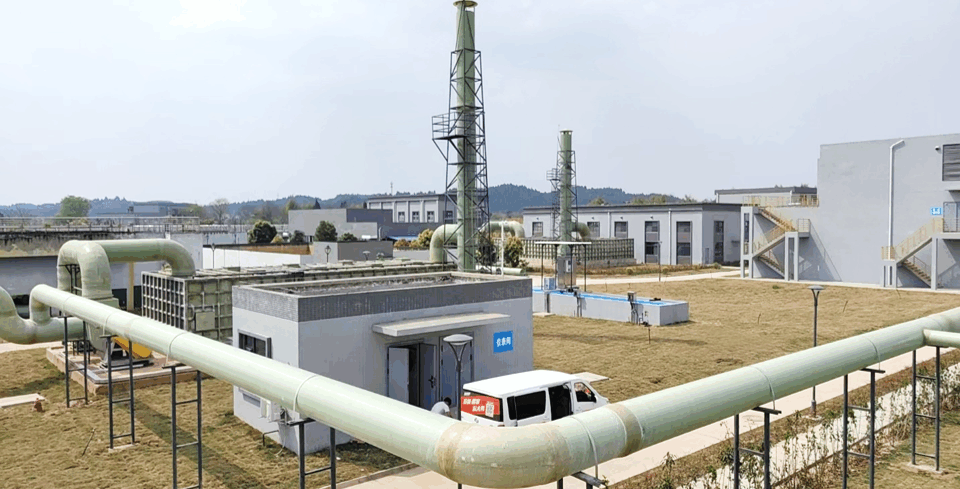

创新技术方案

工程采用"生物滤池预处理+两级活性炭深度净化"组合工艺,构建四重控制体系:

l 生物滤池:通过滤池中的微生物降解水溶性VOCs(如NMP),降解效率达85%,同时回收溶剂回用;

l 一级喷淋塔:添加除雾装置,去除废气中夹带的水雾及残留颗粒物,降低温度至40℃以下;

l 一级活性炭罐:填充蜂窝状活性炭(碘值>800mg/g),吸附大部分非水溶性VOCs(如苯系物),吸附效率达85%;

l 二级活性炭罐:采用高碘值颗粒活性炭(碘值>1000mg/g),确保最终排放NMHC浓度稳定低于30mg/m³。

方案优势与实施效果

l 高效达标:系统运行后,NMHC排放浓度稳定低于30mg/m³,优于国标40%;

l 资源回收:年回收NMP等溶剂150吨,直接经济效益超100万元;

l 节能降耗:喷淋塔预处理降低活性炭负荷,使更换周期延长至8个月,运维成本降低40%;

l 智能运维:配套FID在线监测仪实时跟踪浓度,自动调节喷淋液流量及活性炭更换周期,设备故障率下降65%。

行业示范价值

该工程验证了"生物滤池+活性炭"组合技术在新能源行业的高效适用性,其"资源回收+智能控制"的设计理念为VOCs治理提供了可复制方案。项目获评四川省大气污染防治示范工程,相关技术被纳入《新能源行业挥发性有机物治理技术指南》,彰显了技术创新与绿色发展的协同效应。通过此改造,企业年减排VOCs 225吨,以实际行动践行"双碳"目标,为成渝地区双城经济圈的低碳转型树立标杆。