一、工作原理:热量回收与污染消减的双重突破

蓄热式焚烧装置(RTO)通过高温氧化分解挥发性有机物(VOCs),并利用蓄热体实现热量循环利用,是目前工业废气治理领域的高效解决方案。其核心原理为:

1. 废气预热:含VOCs的废气进入蓄热室,与高温蓄热体换热,温度提升至接近燃烧室温度(750~950℃)。

2. 高温氧化:预热后的废气进入燃烧室,在800~900℃下彻底氧化分解为CO₂和H₂O,净化效率可达99%以上。

3. 热量回收:氧化后的高温洁净气体通过另一蓄热室,将热量传递给蓄热体后排放,蓄热体储存热量供下一循环使用。

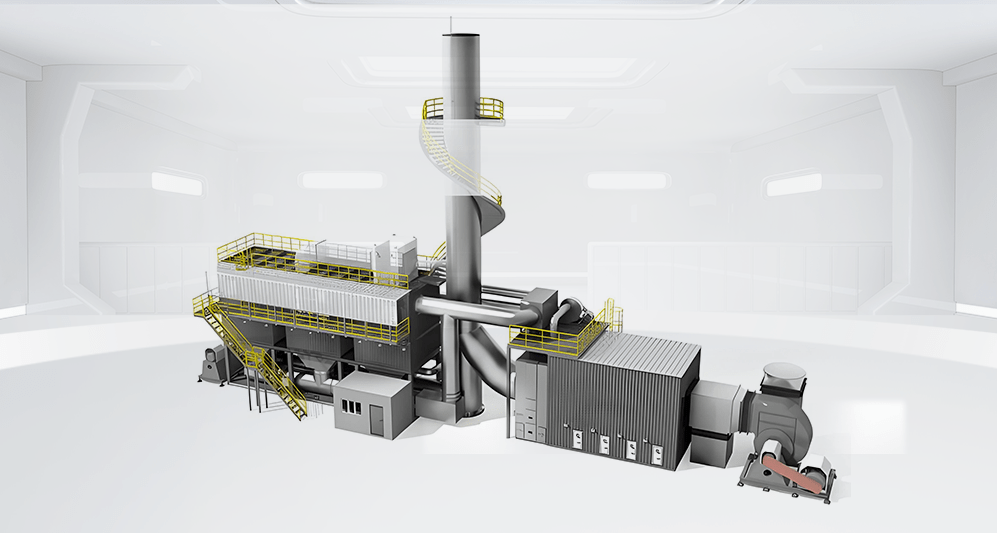

二、设备结构:精密设计的热能管理工程

RTO系统由四大核心模块构成:

1. 蓄热室:

采用蜂窝陶瓷或组合式陶瓷等规整材料作为蓄热体,比热容≥750J/(kg·K),耐温≥1250℃,抗热震性能优异(短时耐温≥1250℃)。

蓄热室数量通常为2室、3室或5室,数量越多,热回收效率越高(标准要求≥95%)。

2. 燃烧室:

内衬耐火硅酸铝纤维(耐温1200℃,容重220kg/m³),上部保温层厚度≤225mm,进出风区厚度≤120mm。

配备助燃系统,可对低浓度VOCs废气(如浓度<2000mg/Nm³、绝热温升<40℃)进行补燃。

3. 切换阀组:

高频切换阀(切换周期1~3分钟)实现蓄热室交替进排气,确保气流均匀分布,系统压降<3000Pa。

4. 辅助系统:

反烧与吹扫功能防止蓄热体堵塞,低温环境配套保温伴热措施,避免冷凝水影响设备运行。

三、技术优势:高效、节能、安全的标杆方案

l 净化效率卓越:VOCs去除率≥99%,适用于浓度≤25%LEL(爆炸下限)的废气,覆盖化工、涂装、印刷等多行业。

l 热能利用率高:通过蓄热体回收95%以上热量,运行成本较传统直燃炉降低40%~60%。

l 安全性能突出:整体内保温设计,外表面温度≤60℃,配备防爆阀与自动灭火系统,规避粉尘爆炸风险。

l 适应性强:可处理绝热温升≥40℃的废气,低浓度废气通过助燃仍可高效处理。

四、应用场景:工业废气治理的通用解决方案

RTO广泛应用于以下场景:

l 化工行业:处理反应釜、储罐区排放的高浓度VOCs废气。

l 涂装与印刷:解决喷漆房、烘干线产生的低浓度、大风量废气。

l 制药与食品:处理工艺过程中挥发的溶剂与异味气体。

l 新能源材料:锂电池生产等环节的有机废气治理。

五、选型与运维:精准匹配与长效稳定

风量匹配:根据废气排放量选择RTO规格(通常处理风量范围5000~200000m³/h)。

材质优化:高腐蚀性废气需选用特种陶瓷或金属蓄热体,延长设备寿命(≥40000小时)。

智能控制:集成PLC与在线监测系统,实时调控燃烧温度与切换频率,保障稳定运行。

结语

蓄热式焚烧装置(RTO)通过“高温氧化+蓄热回收”的技术路径,实现了VOCs治理效率与能源利用率的双重突破。随着材料科学与自动控制技术的进步,RTO将在工业绿色转型中发挥更关键的作用,助力企业实现环保合规与降本增效的双重目标。