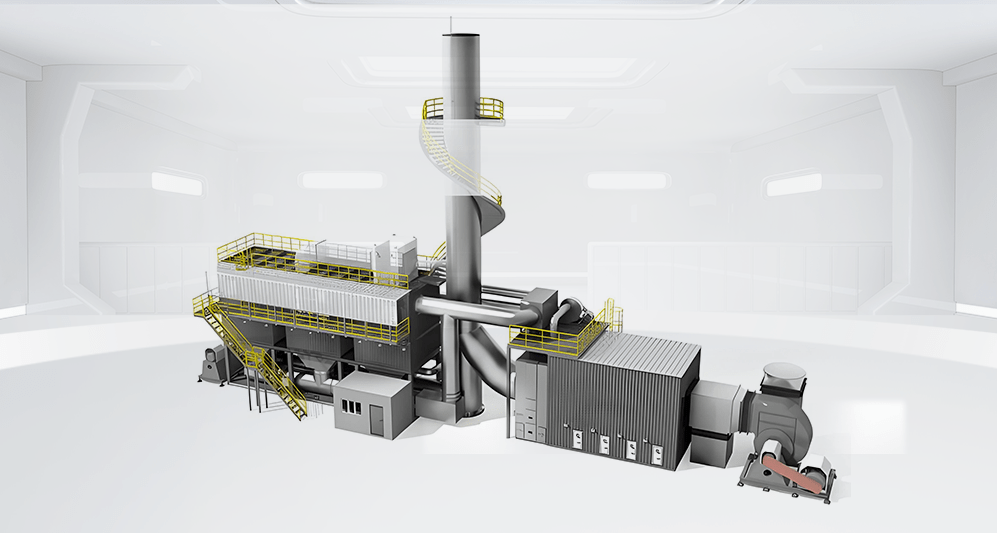

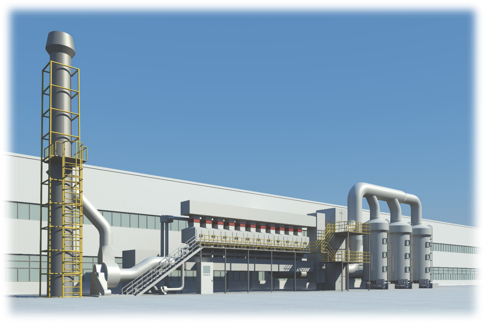

一、技术概述:节能与净化并重的创新工艺

催化燃烧装置(RCO)是针对低浓度、大风量有机废气研发的高效治理设备,通过“吸附浓缩+催化燃烧”组合工艺,实现污染物高效去除与热量循环利用。该技术尤其适用于直接燃烧法能耗过高、吸附回收法成本过高的场景,可处理苯类、酮类、酯类、醛类等300余种有机污染物,是工业挥发性有机物(VOCs)治理的核心技术之一。

二、工艺流程:吸附与再生的闭环控制

RCO系统运行分为两大核心阶段:

1. 吸附净化阶段

l 预处理:废气首先通过干式过滤器,去除粉尘、颗粒物等杂质,避免堵塞吸附材料。

l 吸附浓缩:净化后的废气均匀进入活性炭吸附床,利用活性炭巨大的比表面积(可达800-1500m²/g)吸附VOCs,将低浓度废气浓缩10-20倍,净化后的洁净气体直接达标排放。

2. 脱附再生与催化燃烧阶段

l 脱附启动:当活性炭吸附饱和后,系统自动切换至脱附模式。热空气(150-200℃)通过吸附床,解析出高浓度有机气体(浓度提升至5000-20000mg/m³)。

l 催化燃烧:解析气进入催化燃烧室,在250-400℃下,贵金属催化剂(如Pt、Pd)作用下,VOCs被氧化为CO₂和H₂O,净化效率达90%-95%。

l 热量回收:燃烧产生的热量通过换热器回收,部分用于脱附热空气制备,实现能量闭环利用,降低运行成本。

三、技术原理:吸附浓缩+催化氧化的协同效应

RCO的核心在于“前端吸附浓缩,后端催化分解”的工艺耦合:

l 活性炭吸附:利用其多孔结构(孔径2-50nm)选择性吸附VOCs,实现低浓度废气的浓缩,降低后续处理能耗。

l 催化氧化:通过催化剂降低反应活化能,使VOCs在较低温度下(远低于直接燃烧的800℃)完全分解,避免NOx等二次污染物生成。

l 热量循环:燃烧热量的80%-90%被回收用于脱附过程,系统自持运行,仅需少量电能补充。

四、性能优势:高效、安全、经济的综合解决方案

l 净化效率卓越:VOCs去除率≥95%,适用于浓度≤2000mg/m³、风量5000-200000m³/h的工况。

l 热回收率高:热量回收效率≥95%,运行成本较直接燃烧法降低40%-60%。

l 无二次污染:产物仅为CO₂和H₂O,无废水、废渣,催化燃烧过程不产生NOx。

l 安全保障完善:配备5道安全装置(如温度超限报警、自动泄压阀、阻火器),杜绝爆炸风险。

l 智能控制:PLC系统实现吸附-脱附-燃烧全流程自动切换,参数实时监控与故障预警,操作简便。

五、应用场景:多行业的低浓度VOCs治理首选

RCO广泛应用于以下领域:

l 工业涂装与印刷:处理喷漆房、烘干线产生的低浓度苯系物、酯类废气。

l 化工与制药:解决反应釜、储罐区挥发的酮类、醇类有机气体。

l 家具与建材:治理胶粘剂、涂料使用过程中的甲醛、酚类废气。

l 污水处理:去除污水站散发的硫化氢、氨等恶臭气体。

六、环保与经济双重价值

RCO通过“浓缩-分解-回收”的技术路径,将低浓度VOCs转化为无害物质,同时回收热量用于生产环节(如烘箱加热),实现“治理+节能”的双重目标。其模块化设计与长寿命催化剂(寿命≥3年)进一步降低了全生命周期成本,是工业绿色转型中“减污降碳”的典型技术示范。

结语

催化燃烧装置(RCO)以高效、节能、安全的核心优势,成为低浓度有机废气治理的主流技术。随着催化剂性能提升与物联网控制技术的融合,RCO将在“双碳”目标下发挥更重要的环境与经济价值。